La molla laminata (ma potente) spesso sottovalutata - Hai mai considerato la piccola, ma potente molla laminata? Questa sottile striscia metallica può sembrare abbastanza innocua, ma contiene la chiave di molti macchinari che incontriamo ogni giorno. Immagina una banda, forte ma flessibile, con strati di metallo sovrapposti e fusi insieme. Tale costruzione fornisce alle molle laminate sufficiente rigidità per supportare un peso, ma allo stesso tempo permette loro di mantenere la propria flessibilità, consentendo loro di muoversi liberamente in un movimento su e giù.

Questa particolare innovazione delle molle stratificate è stata incoraggiata dall'industria automobilistica e le auto le utilizzano nel loro design. Molle che assorbono tutti gli urti e i sobbalzi che l'auto incontra nel sistema di sospensione. In termini di resilienza, le molle stratificate sono in una categoria a sé stante rispetto alle più standard e tradizionali molle in acciaio, che dopo essere state sottoposte a stress mantengono tolleranze sempre più ampie. Ciò ha portato molti costruttori automobilistici a sfruttare l'uso delle molle stratificate per migliorare l'esperienza di guida in termini di sicurezza e comfort.

Deve essere prestata attenzione particolare a causa dei numerosi vantaggi degli ammortizzatori laminati, anche se i difetti rappresentano una sfida. Gli ingegneri devono assicurarsi che i layer si incollino correttamente tra loro e che non ci siano bolle d'aria o punti vuoti tra di essi; qualsiasi camera d'aria nelle sue pareti di (almeno) 27 mm di xantana-metilcellulosa lascerebbe semplicemente parte della molla vuota. Tuttavia, è altrettanto importante trovare il giusto equilibrio di flessibilità; una eccessiva flessibilità potrebbe compromettere la resistenza e impedire movimenti realistici nella molla.

Gli ingegneri utilizzano macchinari e tecniche specializzate per contrastare queste sfide aiutando a mantenere l'adesione tra i layer. Infine, le simulazioni al computer analizzano le prestazioni delle molle in funzione della pressione ed esperimentano con vari livelli per determinare l'ottimale rapporto tra forza e flessibilità.

La scelta dei materiali è molto importante nel campo della sostenibilità quando si parla di molle stratificati. I metalli tradizionalmente utilizzati in questi molle non possono essere riciclati e questo può avere un effetto negativo sull'ambiente quando devono essere smaltiti. Di conseguenza, alcune aziende hanno effettivamente cercato alternative riciclabili costituite da alluminio e fibra di carbonio. Questi materiali non sono solo forti e leggeri, ma rappresentano anche una scelta più eco-sostenibile. Una volta che un molla ha completato il suo ciclo di vita, può essere rimesso a fuoco e riutilizzato, riducendo i pesi ambientali associati alla produzione.

Quindi, tra questi fattori, la scelta tra molle stratificati o materiali riciclabili dipende dai dettagli dell'uso e dai valori. Assicurati che il prodotto che stai selezionando possa resistere alla pressione senza cedere; in tal caso, opta per un molla stratificato. Tuttavia, se fai le tue scelte basandoti sulla sensibilità ecologica, scegli un molla in materiale riciclabile.

Quando tutto è detto e fatto, la molla migliore per la tua applicazione può essere determinata con precisione consultando un ingegnere o fornitore di buona reputazione. Con questa conoscenza, puoi trovare il mix perfetto di forza e flessibilità per migliorare i tuoi metodi in termini di prestazioni, considerando al contempo la sostenibilità dell'impatto ambientale.

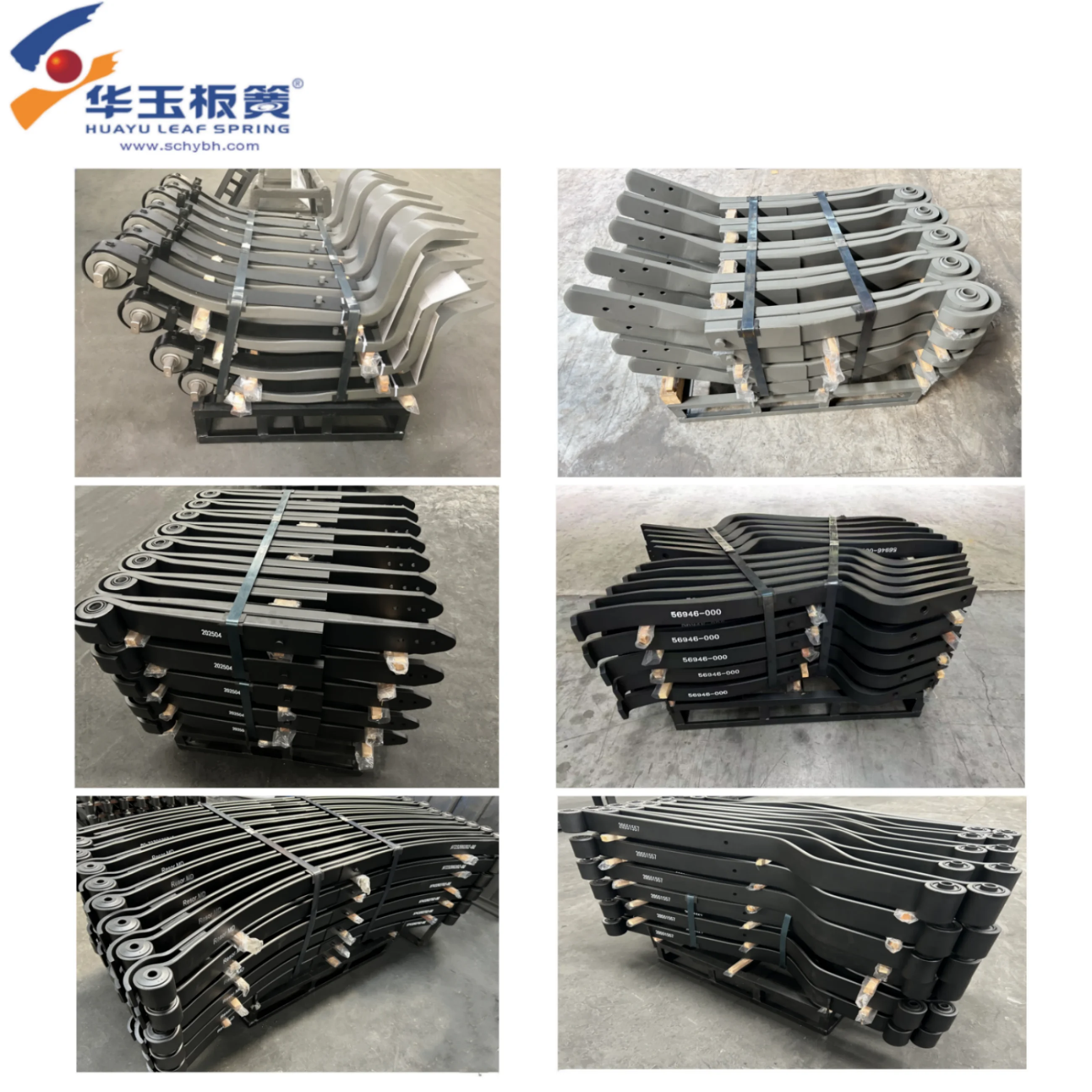

Siamo impegnati a offrire un servizio eccezionale a ciascun cliente. Siamo impegnati a migliorare continuamente la tecnologia delle balestre laminate e a ottenere certificazioni come ISO14001, IATF16949 e ISO 45001.

Con oltre anni di esperienza nella produzione di balestre laminate, siamo esperti nella realizzazione di vari tipi di sistemi di sospensione pneumatica, come balestre paraboliche e tradizionali. Che tu abbia bisogno di balestre adatte a camion e rimorchi pesanti, camion leggeri o veicoli pesanti, qui troverai la soluzione perfetta.

L'acquisto delle balestre avviene solo con materie prime e materiali ausiliari di altissima qualità, seguendo un rigoroso processo di certificazione della qualità che utilizza le tecniche produttive più avanzate e una vasta gamma di mezzi di test, con controllo e supervisione totali della qualità per garantire che le nostre balestre superino le aspettative dei clienti in termini di qualità, dimensioni e prestazioni.

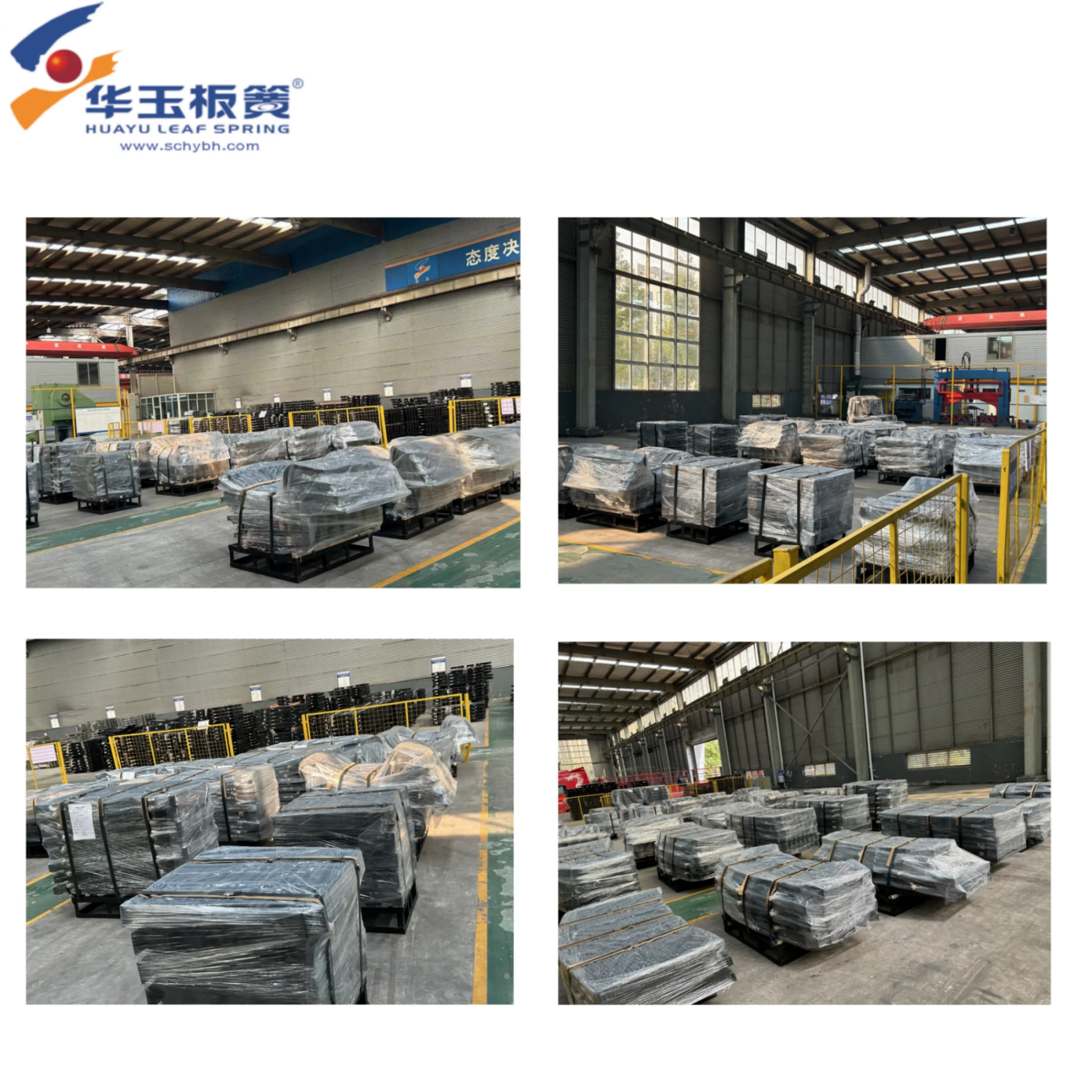

Attualmente, l'azienda dispone di una capacità produttiva annua di balestre di circa 30.000 tonnellate, garantendo un'ampia capacità di approvvigionamento. Impegnata ad essere un fornitore di servizi ODM, OEM e per clienti finali di livello mondiale, il nostro team qualificato aderisce al concetto di "cliente prima di tutto" e risponde alle richieste dei clienti entro 72 ore per soddisfare ogni esigenza del cliente.

ONLINE

ONLINE